电源转换芯片的核心任务,是对电能形态进行精

大电流芯片的三大核心优势

- 超高电流承载能力:采用低导通电阻的功率半导体材料(如增强型 MOSFET、IGBT),能够稳定处理几十至上百安培的电流,解决传统芯片在大电流条件下易过载烧毁的问题,满足电机、快充等场景的电能转换需求。

- 高转换效率:通过优化内部拓扑结构(如同步整流等),把导通损耗与开关损耗降到最低,典型效率可达90%~98%,有效抑制大电流下的发热,契合“节能稳定”的目标。

- 强热管理与稳定性:具备片上温度监测、过流保护、过压保护等功能,并辅以高热导封装,快速散热,确保大电流转换过程中的长期稳定性,减少温度波动对输出精度的影响。

工作原理概览(以 Buck 降压转换为例)旋乐吧spin8

- 能量存储与开关控制:内部功率开关按一定节拍导通/关断,输入电压经电感存储能量,电流上升;开关关断时,电感释放能量并通过续流路径为负载供电。

- 大电流精准调控:芯片内置电流采样与反馈电路,结合 PWM 调整导通时间,使输出电流在负载突变(如启动/停止)时仍能保持设定值,实现输入电压向大电流稳定输出的转换。

- 损耗抑制:应用零电压开关(ZVS)/零电流开关(ZCS)等技术,降低开关瞬间的电压和电流叠加损耗;低导通电阻设计则降低导通损耗,综合实现高效的大电流转换。

适用环境与场景

- 工业控制领域:伺服驱动、工业电源模块等需在宽温区间(如 -40℃~125℃)将交流电转换为几十安培的直流大电流,为电机提供动力,具备抗干扰设计以确保在复杂工业环境中的稳定性。

- 新能源领域:光伏逆变器将低压直流升压并转换为大电流交流电并网;电动车 OBC(车载充电机)将市电转换为数百安培直流充电电流,核心在于高功率密度与耐高压性能。

- 消费电子与服务器:快充头需要将市电转换为大电流用于电池充电,服务器供电则要求长时间的稳定大电流输出。大电流芯片的紧凑化、高效化设计,能够同时满足“高功率/小体积”和“长时稳定供电”的需求。

封装设计的作用与类型

- 目标:通过封装降低寄生参数、提升散热效率,从而最大限度降低损耗并提升整体转换性能。

- 主流封装类型

- 功率型封装(如 TO-220、DPAK):具独立散热引脚,便于与散热片并联,适合几十安培级别的场景(工业电源等)。

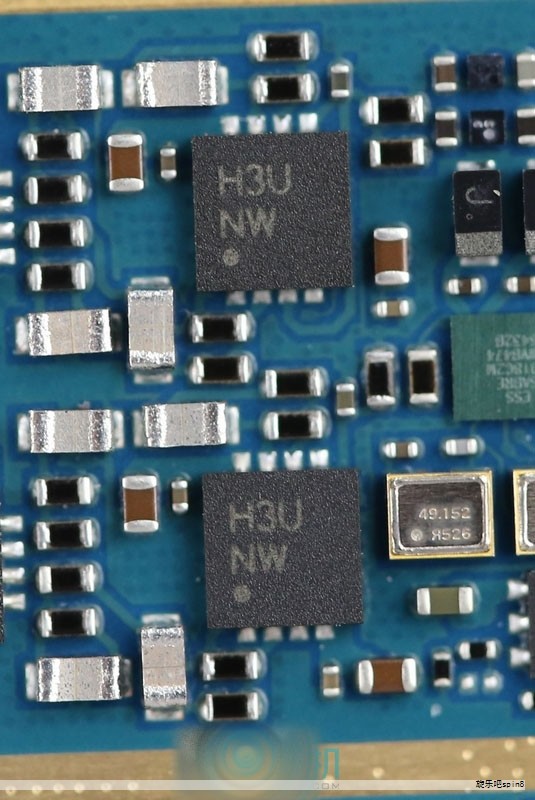

- 贴片型封装(如 QFN-8、DFN-6):底部大面积散热焊盘,寄生电感/电阻较低,适合消费电子的小型化电源模块(如快充头)。

- 模块型封装(如 IPM 智能功率模块):集成芯片、驱动与保护电路,适用于高功率系统(如新能源汽车总成中的高功率单元),简化外围设计。

- 封装与性能的关系:较低的寄生电阻可减少导通损耗,较低的寄生电感有助于降低开关损耗,高热导率则避免因温升过高而造成效率下降。封装直接决定大电流芯片的性能上限。

测试与验证的核心要素

- 核心测试方向:聚焦电源转换能力的三大维度

- 电性能与可靠性:输出电流精度、整体转换效率、输入电压波动下的输出稳定性、纹波与噪声水平;

- 可靠性与安全性:长期老化测试、温度循环测试、过流/过压保护能力的验证;

- 热性能:通过温升分析与热成像评估芯片在大电流工作条件下的散热效果,确保在极端工况下也能维持性能。

- 测试标准与方法:遵循国际通用标准体系,常见覆盖领域包括可靠性与电磁兼容性评估;测试实现通常需要直流源、电子负载、示波器、温度控制以及统一的测试座架构来模拟不同工况。

- 测试座与老化座的作用

- 测试座:采用低接触电阻(如镀金触点等设计)以确保在大电流条件下测试数据的准确性,兼容多种封装形式,确保输出电流、效率等测试结果的真实性与稳定性。

- 老化座:选用耐高温材料与稳定的结构,在极端温度与高电流条件下进行长期老化筛选,确保在高功率系统中的长期可靠性,及早剔除潜在失效风险。

大电流芯片在电源转换体系中的地位

大电流芯片以“高承载力 + 高转换效率”为核心能力,从工作原理到应用场景都围绕着对电能形态的精准调控展开。封装提供了物理支撑与散热通道,测试体系则确保了从性能到可靠性的全面合格。在高功率电子设备的普及中,这类芯片成为推动电源转换朝着更高效率、更多功率、更小体积方向发展的关键驱动源。